原廠通知

IEST / 2025年11月份電子報 - 走進固態電解質導電率測試技術的領域

介紹

隨著電動車、儲能產業的快速發展,市場對電池的需求提出了更高的要求,高能量密度、高安全性能是行業共同的追求。相較於液態電池,固態電池不僅能更有效解決鋰離子電池的安全問題,而且兼具高能量密度、長壽命等特點,是當前二次電池領域最為活躍的研究方向之一。當前鋰離子電池多依據液態電解質含量進行分類,液態電解質含量5-10wt%的半固態和液態電解質含量0wt%的全固態統稱為固態電池。相比液態電池,半固態電池減少液態電解質的用量,增加氧化物和聚合物的複合電解質,其中氧化物主要以隔膜塗覆和正負極包覆形式添加,聚合物以框架網路形式填充,此外負極從石墨體系升級到預鋰化的矽基負極、鋰金屬負極,正極從高鎳升級到了具有高電壓平臺的高鎳、富鋰錳基等正極,隔膜仍保留並塗覆固態電解質塗層,鋰鹽從LiPF6 升級為LiTFSI,能量密度可達350Wh/kg以上。

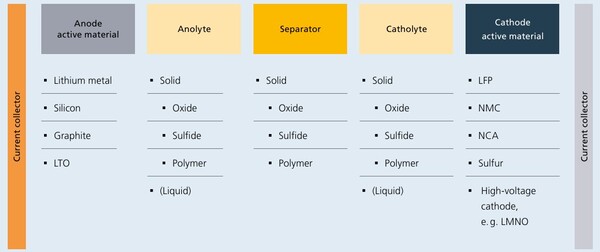

半固態電池雖減少了液態電解質的用量,易燃的風險仍不可忽視。而全固態電池完全取消了液態電解質的使用,選用氧化物、硫化物、鹵化物、聚合物等作為固態電解質,以薄膜的形式分割正負極,從而替代隔膜的作用,其中氧化物目前進展較快,硫化物未來潛力最大,負極從石墨體系升級到預鋰化的矽基負極、鋰金屬負極,正極從高鎳升級到了超高鎳、鎳錳酸鋰、富鋰錳基等正極,能量密度可達500 Wh/ kg。在2022年發表的“Toward better batteries:Solid state battery roadmap 2035+ ”,即整理了固態電池各元件即陽極和陰極活性材料、陽極電解質、陰極電解質和SE分離器可能的組合方式。經過近兩年的發展,固態電池的研究更是有了新的突破,其中氧化物類固態電解質是最早被開發和研究的材料之一,本文即結合元能科技IEST在氧化物類固態電解質測試方面的性能評估解決方案。

圖1 固態電池各元件的組成

固態電解質的分析

氧化物固態電解質按結構分類可分為鈉超快離子導體(sodium super ionic conductor, NASIC-ON)、石榴石結構、鈣鈦礦結構、非晶態結構等,依據產業統計NASICON結構的LATP、石榴石結構的LLZO/LLZTO已具一定規模的生產開始用於固態電池產業中,在氧化物系固態電解質的研發上也非常活躍,新型綜合性能優異的NASICON結構LZSP也有報導。

固態電解質離子電導率評估一直研發人員關注的重點,氧化物類樣品通常需要經過高溫結晶化處理(>900℃)以保證其良好的離子傳輸性能,電解質的緻密度需>95%,厚度>500μm,對燒結後的樣品通常要進行打磨,噴塗>5μm的Au/Pt/Ag/C,保證其良好的電子接觸,另需對邊緣金屬處理防止短路,結合穩定的施力結構及高頻(>10MHz)阻抗儀進行離子導電性評估。為此元能科技IEST有推出SEMS1100系列固態電解質測試系統,可實現固態電解質系統的穩定量化製片及不同量化壓力下離子電導率的穩定有效測試評估,同步也可進行材料電子電導、壓實密度、介面穩定性及模具電池電性能等的評估。

圖2. SEMS1100固態電解質離子電導率測試系統及應用場景

伴隨著產業發展,繁瑣的燒結製片及噴金製程已無法滿足氧化物類固態電解質離子電導率快速評估的需求,更多產學領域人員更希望能直接在粉體端進行壓片後直接進行離子電導率的評估,為此也有提出固態電解質與黏結劑預混壓片以增加緻密性的方案,該方案在後端測試時通常需要高溫去除黏結劑的過程,經實際內部測試該方法可以滿足一部分樣品的測試,但黏結劑的引入也被認為會對測試結果造成一定的影響。

氧化物類粉體直接加壓及高溫控制平臺的結合一直是行業的共同認知,元能科技IEST已逐步建立一套氧化物類固態電解質粉體材料高溫熱壓測試平臺,相比的傳統的燒結製程,能夠快速實現氧化物類粉體材料離子電導率的測試評估,該方法經由300-500℃條件下同步施壓,實現材料的快速緻密化成型,實現離子電導率的有效評估。考慮溫度對測試機台的影響,當前熱壓和測試過程仍以獨立的模組在運行,通常對熱壓後的樣品片直接塗銀漿之後進行EIS的測試評估。

圖3 氧化物類固態電解質熱壓系統及測試

總結

固態電池未來最主要市場為提供電動車、儲能及能源事業提供強有力的支持。對於更偏前端的材料層級,固態電解質尤其是氧化物的離子電導率測試均需要結合高壓力以提升介面接觸,對於材料層級穩定的離子電導率將可提供標準化方法進行材料性能評估。

資料來源:IEST元能科技

若您對此產品有興趣,歡迎蒞臨明技公司 - IEST產品網頁參觀